درجات گریس نسوز

درجات گریس نسوز در زمان استفاده از روانکار برای قطعات و ماشینآلات صنعتی با میزان حرارتی که تولید میکنند بسیار مهم است و باید مورد توجه قرارگیرد. امروزه با پیشرفت صنایع و ماشینآلات، روغنهای صنعتی در سطح وسیعی استفاده میشوند. گریس بهعنوان یک روانکار برای کاهش اصطکاک میان دو سطح دستگاه قرار میگیرد. این روانکار دارای کاربردهای مختلفی در صنعت است و در پایههای مختلفی از آن استفاده میشود.

تعریف گریس

گریس به عنوان یک روانکار جامد یا نیمه جامد پس از روغن صنعتی مایع در صنعت بسیار پرکاربرد است و دارای خواص و ویژگیهای مخصوص به خود میباشد. این نوع از روغن صنعتی قدرت روانکاری بالایی دارد و در انواع مختلف با پایههای گوناگون نفتی و معدنی تولید میشود. گریس با داشتن قابلیت ماندگاری بالا گزینهای بسیار مناسب برای روانکاری قطعاتی است که بازو بسته کردن آنها مشکل و هزینه بر است. این روانکار صنعتی با داشتن خاصیت چسبندگی در محل باقی میماند و به سهولت میتوان از آن استفاده نمود.

ترکیبات مورد استفاده در گریس

امروزه انواع گریسها با ترکیبات متفاوتی تولید شده و به بازار عرضه میشوند که با توجه به نوع دستگاه میتوان از آن استفاده کرد ولی بهطور کلی تمامی گریسها از ترکیبات زیر تولید میشوند:

روغن پایه

روغن مورد استفاده در گریس صنعتی در ۹۰ درصد موارد برگرفته از مشتقات نفتی است و در مواردی از مواد معدنی استفاده میشود.

غلیظ کننده یا سفت کننده

ماده اسفنجی است که با اضافه نمودن آن به روغن پایه، موجب قوام روغن میشود.

مواد افزودنی

با ترکیب این مواد به روغن سبب افزایش بعضی از خواص در آن میشود که وجود در این مواد در نوع و خاصیت گریس بسیار مؤثر است.

انواع گریس صنعتی

درجات گریس نسوز

این روانکار صنعتی براساس مواد افزودنی که همان پایه صابونی نیز نامیده میشود میتوانند تنوع زیادی داشته باشند. بهطور کلی گریسهای پر مصرف به سه دسته تقسیم میشوند:

گریس پایه کلسیم

این نوع از گریس جزء اولین گریسهای تولید شده است که در گذشته به روش سرد تولید میشدند اما امروزه جای خود را به روانکارهای پیچیدهتر پایه کلسیم گرم دادهاند. این نوع روغن صنعتی دارای مقاومت بسیار خوبی در مقابل آب و شستشو است. مقاومت گریس پایه کلسیم در برابر حرارت ۶۰ تا ۷۰ درجه سانتیگراد، کلسیم خشک ۹۰ تا ۱۱۰، کلسیم کمپلکس ۱۹۰ تا ۲۲۰ درجه سانتیگراد میباشد.

گریس پایه سدیم

گریس پایه سدیم پس از گریس پایه کلسیم به بازار عرضه شد، که دارای مقاومت خوبی در برابر حرارت نسبت به گریس پایه کلسیم است و جزء گریسهای ارزان قیمت محسوب میشود. بزرگترن نقطه ضعف این روانکار ضدآب نبودن آن است. این گریس پایه سدیم حدکثر تا میزان ۱۳۵ تا ۱۵۰ سانتیگراد، سدیم کمپلکس ۱۹۰ تا ۲۲۰ درجه سانتیگراد، دارای مقاومت حرارتی هستند.

گریس پایه لیتیوم

در زمان وقوع جنگ جهانی که سبب تحولی در تولید روانکاری شد گریسهای منحصربفردی تولید شدند که گریس پایه لیتیوم نامیده میشوند. این نوع از روغن صنعتی که گریس چندمنظوره نامیده میشود با داشتن مقاومتی بسیار عالی در برابر حرارت بالا در مقابل آب و شسته شدن هم پایداری خوبی دارد. گریس پایه لیتیوم ساده به عنوان یک گریس نسوز تا میزان ۱۳۵ تا ۱۷۵ درجه سانتیگراد و گریس لیتیوم کمپلکس تا مقدار ۱۵۰ تا ۱۷۵ درجه سانتیگراد دارای مقاومت حرارتی میباشد.

گریس پایه بنتون

این روانکار دارای کیفیتی غیر صابونی بوده و مبتنی بر مواد معدنی مانند خاک رس است و به عنوان گریس نسوز و داشتن مقاومت بسیار بالای حرارتی تا میزان ۱۹۰ تا ۲۲۰ درجه سانتیگراد شناخته شده است.

صابون مورد استفاده در گریسها میتواند در دو خاصیت پایداری در برابر آب و پایداری حرارتی بسیار مؤثر باشد که این دو مورد در انتخاب نوع گریس مورد استفاده برای صنایع بسیارمؤثر خواهد بود. تمامی گریسهای نام برده هر کدام به نوعی دارای پایداری و مقاومت حرارتی هستند ولی با درجات مختلف، در این میان مقاومترین نوع گریس در برابر حرارت زیاد گریس پایه لیتیوم و گریس پایه بنتون است. مقاومترین روانکار در برابر آب گریس پایه کلسیم است. روانکارهای نسوز معمولا نسبت به گریسهای دیگر گران قیمتتر بوده و در صنایع و ماشینآلات سنگین بسیار استفاده میشود.

منظور از دمای بالا برای استفاده از گریس چیست؟

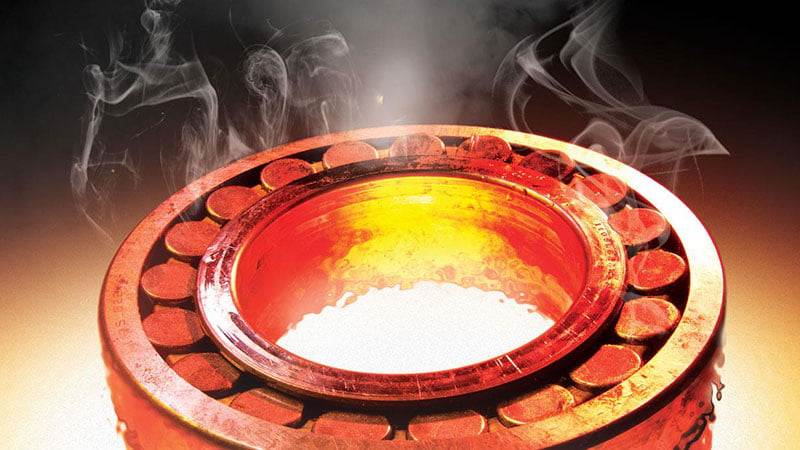

وجود مواد افزودنی در ترکیبات گریس سبب بهبود عملکرد روانکار و افزایش بعضی از خواص در آن میشود. این خاصیت میتواند شامل جاریشدن در دمای کم و پایین، مقاومت در مقابل آب، ضدسایش و… باشد. مهمترین نکته مورد توجه در مورد افزودنیها در گریس این است که باید دارای هماهنگی شیمیایی، ساختاری و انحلالپذیری بوده که در نهایت محصول تولید شده صاف و یکنواخت باشد. هنگامی که از استفاده گریس در دمای بالا صحبت میشود باید به این نکته توجه کنیم که دمای بالا یک عبارت نسبی است. به عنوان مثال یاتاقانهای موجود در روی میزکار فولادسازی که وظیفه حمل فولاد تازه تولید شده را بر عهده دارند امکان دارد دمای متوسطی در حدود ۱۲۰ تا ۱۵۰ درجه سانتیگراد را تحمل کنند و حتی ممکن است دما به چند صد درجه سانتیگراد هم برسد. در کارخانههای تولید خودرو و فومهای خشک کننده رنگ خودرو به دلیل قرار گرفتن قطعات برروی نقالههای طویل از فرمهایی با دمای ۲۰۵ در جه سانتیگراد عبور داده میشوند. در موارد نام برده و نیز در کارخانههای فولادسازی روانکار مورد استفاده باید دارای استحکام مکانیکی و توانایی تحمل وزن بالا را داشته باشد. همانطوری که گفته شد در وضعیتهای کاری مختلف دماهای متفاوتی مدنظر است که گریس باید توانایی تحمل این حرارت را داشته و ذوب نشده یا آتش نگیرد.

ترکیبات مورد استفاده در گریس نسوز

درجات گریس نسوز

برای غلیظ نمودن و سفت کردن گریس در حرارت بالا از ترکیبات صابونی سلیسیم .. و همچنین از مواد عالی و غیر عالی استفاده میشود. تاکنون تولید گریسی که بتواند در دمای زیاد و حرارت بالا مورد استفاده قرار بگیرد و بهکار خود ادامه دهد بحثی است که تولیدکنندگان را بارها به چالش کشیده است. مهندسان در زمینه تولید، طراحی و ساخت این روانکار بسیار هوشمندانه و حرفهای عمل میکنند تا بتوانند محصول مورد نظر را باداشتن خاصیت نسوزی تولید کنند. معیارهای مختلفی برای تولید این روانکار در نظر گرفته شده است اما برای انتخاب گریس نسوز مناسب باید به موارد زیر توجه نمود:

- سرعت دستگاه

- میزان بار و فشار اعمالی به گریس

- میزان آلودگی هوا

- دمای کار

- دمای محیط

- پایداری ترکیب تشکیل شده از روغن و ماده سفت کننده

- مواد افزودنی و ویژگیهای مربوط به آن

- نوع ماده سفت کننده یا غلیظ کننده

- ویسکوزیته روانکارصنعتی

- نوع روغن پایه بهکار گرفته در گریس و ویسکوزیته آن

مواردی که در زمان استفاده از گریس نسوز باید مورد توجه قرارگیرد

قبل از استفاده از این روانکار صنعتی باید کاملا از کیفیت آن اطمینان حاصل کنید و در صورت دیدن هر گونه مورد غیرطبیعی از استفاده آن برای دستگاه یا قطعه خودداری کنید، زیرا استفاده از گریس نامرغوب و بیکیفیت میتواند باعث خرابی دستگاه به مرور زمان شده و یا خسارتهای جبرانناپذیری را به آن وارد نماید. نحوه نگهداری از روغن صنعتی از موارد تأثیرگذار در حفظ کیفیت آن است. در زیر به چند مورد استفاده از گریس نسوز اشاره میکنیم:

- نمیتوان غلظت گریس را با مخلوظ کردن گریس روانتر پایین آورد.

- در زمان گریس کاری سعی کنید روانکار قبلی کاملا از محل استفاده پاک شود.

- استفاده از گریس ضدآب بهجای گریس نسوز و بلعکس توصیه نمیشود.

- باید طبق دستورالعمل کتابچه راهنمای دستگاه از گریس مناسب آن استفاده نمود.

- به میزان مورد نیاز از روانکار صنعتی برای دستگاه استفاده کنید نه کمتر و نه بیشتر

- در صورتی مشاهده جداشدن روغن از گریس با هم زدن آن نمیتوان ساختار روانکار را به حالت اولیه رساند و این امر نشان دهنده عدم کیفیت گریس است.

تولید گریس مرغوب و با کیفیت که دارای مقاومت حرارتی خوبی باشد همواره دغدغه تولیدکنندگان آن بوده است، بهطوری که روانکار صنعتی در زمان استفاده ریزش پیدا نکند و هماهنگی اجزای آن از بین نرود. کینی اویل با داشتن سالها تجربه در حوزه تولید و عرضه انواع روغنهای صنعتی و گریس صنعتی همواره توانسته است به بهترین نحوه اعتماد مشتریان خود را جلب نماید.

مقالات مرتبط: